Es ist ein vertrautes Szenario in allen Fertigungssektoren; Sie haben ein industrielles Luftfiltrationssystem installiert, um Staub, Dampf, Gerüche oder UFPs abzusaugen. Es funktioniert, aber vielleicht nicht so gut, wie es könnte. Bei den vielfältigen operativen Herausforderungen im Alltag wird ein solches Problem möglicherweise nicht als Priorität angesehen. Es kann jedoch schwerwiegende Konsequenzen haben.

Über- & Unterabsaugung

Es gibt zwei potenzielle Szenarien: Entweder ein System saugt nicht so viel ab, wie es könnte, oder Sie stehen vor dem genauen Gegenteil – Überabsaugung. In beiden Fällen können die Folgen schwerwiegend sein.

Generell führt eine nicht optimale Lösung zu Problemen in drei Bereichen:

- Arbeitsplatzgesundheit und -sicherheit

- Geräte-Wartung

- Umweltauswirkungen durch Verschwendung von Ressourcen

- Explosionssicherheit (ATEX)

Letztendlich können all diese Faktoren die Rentabilität erheblich beeinträchtigen.

Wie Überabsaugung zu ineffizienten Prozessen führt.

Probleme im Zusammenhang mit Überabsaugung sind vielfältig. Manchmal vergehen viele Jahre, ohne dass Staub am Arbeitsplatz wahrnehmbar ist. Dennoch wird möglicherweise über die Jahre wertvolles Produkt abgesaugt und verschwendet. Darüber hinaus kann ein ausgeglicheneres System aufgrund steigender Energiekosten enorme Betriebskosteneinsparungen bringen. Zusammenfassend beinhalten die Probleme im Zusammenhang mit Überabsaugung:

- Absaugung von wertvollem Produkt aus dem Prozess

- Hohe Energiekosten aufgrund höherer Lüftergeschwindigkeiten

- Mehr Ausfallzeiten und Kosten aufgrund von Filterwartung oder Austausch

- Schnelleres Füllen der Filterbeutel

- Verschwendung von Energie

- Höhere Wartungskosten

Umweltauswirkungen von Überabsaugung

Im Falle von Überabsaugung ist die Arbeitsumgebung oft sicherer und sauberer und demotiviert die Mitarbeiter weniger. Dennoch stellt es eine erhebliche Bedrohung für die Umwelt dar.

Eine zu starke Absaugung führt zu einem erhöhten Energieverbrauch, der unnötigerweise den CO2-Fußabdruck erhöht.

Welche Kosten entstehen durch Überabsaugung bei industriellen Prozessen?

Natürlich hat dieser erhöhte Energieverbrauch zusätzliche negative Auswirkungen und erfordert zusätzliche Ausgaben für unnötige Versorgungsunternehmen – ein Aspekt, der angesichts der derzeit steigenden Preise immer wichtiger wird.

Die Kostenfolgen von Überabsaugung enden nicht dort; Wenn die Ausrüstung größer gemacht wird oder härter arbeiten muss, als sie müsste, führt dies zu erhöhtem Verschleiß und erhöhtem Verbrauch des Filters. Dies führt zu erhöhten Kosten auf zwei Ebenen – einerseits werden zusätzliche Ausgaben für Filterausrüstung und Wartung erforderlich sein. Andererseits wird die erhöhte Wartung sicherlich unerwartete Ausfallzeiten und einen damit verbundenen Produktionsverlust implizieren.

Wie Unterabsaugung zu einer ungesunden und unsicheren Arbeitsumgebung führt

Probleme im Zusammenhang mit Unterabsaugung sind:

- Verstopfte Rohre

- Erhöhtes Explosionsrisiko

- Schmutzige und unangenehme Arbeitsumgebung

- Zusätzliche Reinigung erforderlich, was zu erhöhten Ausfallzeiten führt

- Verlorene Produktion aufgrund unvorhergesehener Wartungsanforderungen

Wie Unterabsaugung die Umwelt beeinflusst

Eine weniger effektive Absaugung schädlicher Partikel führt zudem zu einem erhöhten Bedarf an Reinigung, Quellenabsaugung oder Waschen. Das Waschen erhöht wiederum den Wasserverbrauch und hat weitere nachteilige Auswirkungen auf die Umwelt.

Sicherheitsimplikationen bei nicht optimaler Absaugung

Ein nicht effektives System kann sich in vielerlei Hinsicht auf die Gesundheit und Sicherheit am Arbeitsplatz auswirken. Am offensichtlichsten ist natürlich die Situation, in der Staub oder Dämpfe durch die Reinigung nicht entfernt werden. Dies kann Gesundheitsrisiken für den Bediener darstellen, aber auch zu einer unangenehmen und ungesunden Arbeitsatmosphäre führen; Niemand möchte in einer staubigen Umgebung arbeiten.

Die große Gefahr: ineffiziente Absaugung und Explosionsrisiko

Ebenso kann der Mangel an geeigneter Absaugung zu einer ernsthaften Explosionsgefahr führen. Zahlreiche Staubarten bergen ein Explosionsrisiko. Beispielsweise sind Stäube aus landwirtschaftlichen Produkten, Feststoffen, Holz, Kunststoffen, Textilien, Chemikalien und Metallen in der richtigen Konzentration alle sehr explosiv.

Ohne ausreichende Absaugung können sie sich in Ecken, Spalten, auf Geräten, in Dächern, Rohren, Regalen und vielen anderen Bereichen in einer Fabrik ansammeln. Diese Staubansammlungen sind im Wesentlichen ein Brennstoff.

Auch bei geringer Staubmenge reicht Sauerstoff und eine Zündquelle aus, um eine Explosion auszulösen. Die Folgen können katastrophal sein.

Gewährleistung des effizienten Betriebs der Ausrüstung

Gleichzeitig können Ansammlungen von Staub oder UFPs schwerwiegende Auswirkungen auf den Zustand Ihrer Ausrüstung haben. Eine ineffektive Entfernung führt mit der Zeit mit Sicherheit zu erhöhten Ausfallzeiten und somit zu einem Produktions- und Rentabilitätsverlust.

Dies führt auch zu ungeplanten Reparaturen und dem Austausch von Ausrüstung. In beiden Fällen ist das Ergebnis im Grunde dasselbe; es entstehen unvorhergesehene Kosten, die leicht vermieden werden können.

Nachhaltigkeit: Minimierung des ökologischen Fußabdrucks und Vorbereitung auf die Zukunft

Darüber hinaus kann eine nicht optimale Absaugung Umweltauswirkungen haben. Dies ist derzeit ein sehr aktuelles Thema. Das Umweltbewusstsein nimmt zu, und damit verbunden ist ein wachsendes Verständnis für die industrielle Auswirkung auf unsere Umgebung.

In letzter Zeit gab es Anzeichen dafür, dass die Regulierungsbehörden versuchen könnten, die Verantwortung der Emissionsproduzenten zu erhöhen und sie zunehmend für ihre Umweltleistung zur Verantwortung zu ziehen.

Dies scheint sich zu einem Muster für die absehbare Zukunft zu entwickeln. Die Umweltgesetzgebung wird immer robuster. Folglich müssen sich die heutigen Hersteller ernsthaft überlegen, nicht nur ihre derzeitigen Emissionen, sondern auch die zukünftigen zu berücksichtigen.

Das Vorankommen kann eine Herausforderung sein und erfordert erhebliche Investitionen, aber es bringt auch eigene Vorteile in Form von Sicherheit und zukunftsfähigem Betrieb mit sich.

Ein Teil der Herausforderung kann darin bestehen, dass das Problem wenig greifbar ist. Wenn Staub nicht sichtbar ist, Dämpfe und Gerüche nicht wahrgenommen werden, glaubt man, sie seien nicht vorhanden, oder dass sie leicht mit einem der vielen Standardprodukte auf dem Markt behoben werden können.

Man muss sich jedoch darüber bewusst werden, dass die Bewältigung der Situation bedeutende Vorteile bringen kann. Es ist ratsam, genauer zu untersuchen, welche Vorteile eine maßgeschneiderte Lösung bieten kann.

Ausgewogene Absaugung, maßgeschneidert für Ihre Anforderungen

Jeder Standort und jede Fertigungsoperation sind einzigartig. Sie haben daher einzigartige Anforderungen, die nicht optimal durch eine „Einheitsgröße-für-alle“-Lösung erfüllt werden können. Eine Standardlösung führt fast sicher zu allen Problemen einer Unter- oder Überabsaugung.

Die gängige Lösung besteht oft darin, einen größeren Lüfter zu installieren, damit die Umgebung sauber ist und Sie keinen Staub oder keinen Rauch mehr sehen. Aus den Augen, aus dem Sinn. Eine kleinere Absauganlage, die auf die spezifischen Anforderungen des Betriebs abgestimmt ist, erfordert jedoch geringere Investitionen und liefert bessere Ergebnisse.

Zusammenfassend sind die Vorteile eines industriellen Filtrationssystems, das auf den Standort und die Betriebsanforderungen zugeschnitten ist, wie folgt:

- Kontrolle über Ihren Prozess, keine unvorhergesehenen Ausfallzeiten mehr

- Keine Verschwendung von Ressourcen wie Energie und Produkt

- Zufriedene Bediener mit besseren Arbeitsbedingungen

- Sichere Arbeitsumgebung

- Einhaltung von Vorschriften wie MAK-Werten und reduzierter Explosionszonen

Optimale Absaugung und geringere Betriebskosten

Ein an die Umgebung angepasstes System verbraucht nur die Energie, die es benötigt, um effektiv zu arbeiten. Es vermeidet auch die Überabsaugung wertvoller Produkte, wodurch in beiden Fällen unnötige Ressourcenverschwendung vermieden wird.

- Geringerer Energiebedarf = weniger Energieverschwendung

- Geringere Ausfallzeiten = mehr Produktivität, geringere Wartungskosten

- Bessere Arbeitsbedingungen = verbesserte Produktivität, geringere Krankheitsrate und geringere Fluktuation von Mitarbeitern

- Reduzierte Explosionszonen = niedrigere Versicherungsprämien, geringere Kosten für ATEX-Ausrüstung aufgrund reduzierter Zonen

Tatsächlich zeigt sich, dass die Optimierung der Absaugung im Einklang mit standortspezifischen Anforderungen eine signifikante Reduzierung des Energieverbrauchs in der Größenordnung von 20 bis 25 % pro Jahr bieten kann. Durch die geringeren Ausfallzeiten aufgrund geringerer Wartungsanforderungen, reduzierte Betriebskosten und Investitionsanforderungen könnte sich die Amortisationszeit potenziell auf nur 2-4 Jahre belaufen.

Das optimale System belastet die Ausrüstung auch weniger, indem es Staub und UFPs absaugt, die anderweitig zu unvorhersehbaren Stillständen und unerwarteten Reparaturkosten führen könnten. Im Wesentlichen geht es darum, die wahrgenommenen Vorteile geringer Investitionskosten gegen die Kosten über die Lebensdauer des Systems niedriger Betriebskosten abzuwägen.

Wie oben dargelegt, ist die effektive und ausgewogene Absaugung von Staub, Dampf, Gerüchen und/oder UFPs ein wesentliches Element für eine gesunde Arbeitsumgebung für das Personal. Die Vorteile davon sollten nicht unterschätzt werden. Mitarbeiter fühlen sich in erster Linie wohl und geschätzt bei der Arbeit und sind dadurch wahrscheinlich produktiver. Darüber hinaus sind sie weniger anfällig für arbeitsbedingte Krankheiten, was zu Arbeitsausfällen führen könnte.

Neben der oben erwähnten Reduzierung der Explosionszonen bietet ein effektives Absaugsystem die Einhaltung der aktuellen und zukünftigen Vorschriften und schützt Ihren Betrieb davor, versehentlich gegen das Gesetz zu verstoßen oder sogar Ihre Betriebslizenz zu verlieren. Letztendlich führen die Ergebnisse dieser verbesserten Standortleistung, Produktivität, Mitarbeiterzufriedenheit und Einhaltung zu einer einzigen Sache: niedrigen Gesamtbetriebskosten über den Lebenszyklus des Produkts.

Staub, Dampf, Geruch, UFP-Absaugung: Unsichtbare Feinde bekämpfen

- Standortanalyse & Datensammlung

- Lufttechnische Modellierung

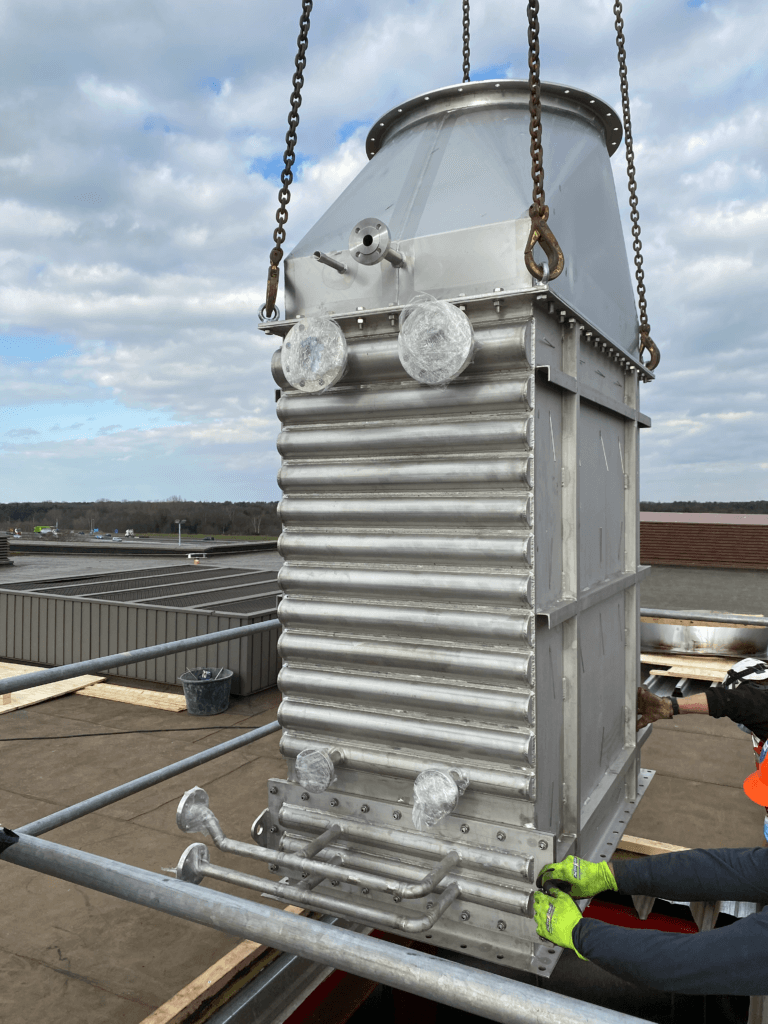

- Design & Technik

- Bau, Implementierung und Inbetriebnahme der Ausrüstung

- Service und Ersatzteile

Um die Anforderungen einer Betriebsstätte am besten zu verstehen, führen unsere Spezialisten eine Vor-Ort-Begehung durch, um Messungen und Daten zu sammeln – einschließlich der Berücksichtigung der vorhandenen Absaugung am Standort. Dieser Ansatz hat bereits über 200 Standorten weltweit größter Hersteller geholfen.

Lufttechnische Modellierung: Engpässe erkennen und Ergebnisse vorhersagen.

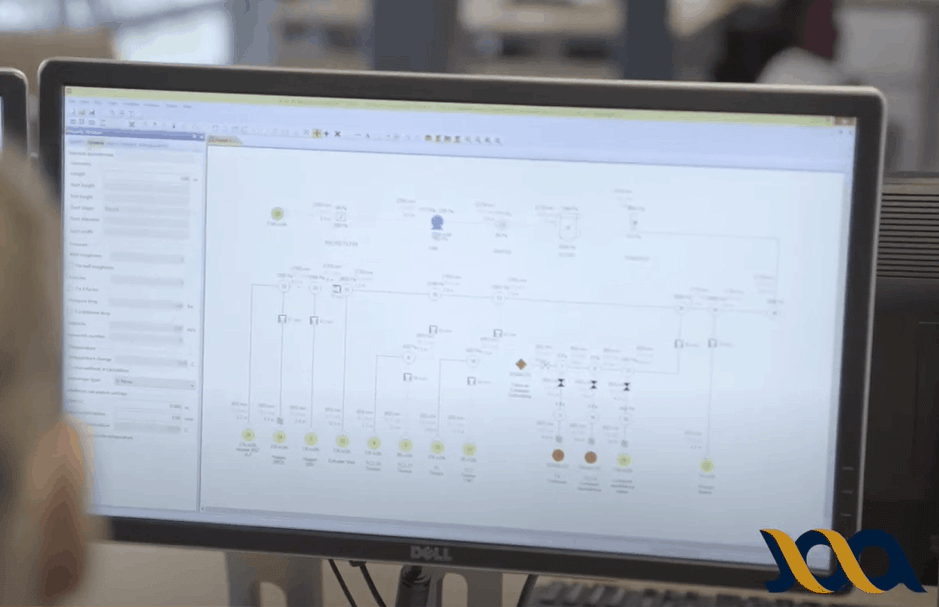

Was JOA wirklich von Standard-Filtrationslieferanten unterscheidet, sind seine Fähigkeiten zur Lufttechnischen Modellierung. Dies ist entscheidend, da es die Stabilität, Zuverlässigkeit, Ausgewogenheit und Effizienz des Systems in seiner Umgebung gewährleistet.

Bei JOA haben wir diese grafische rechnerische Modellierungssoftware (Allgemeines Zirkulationsmodell, GCM) intern entwickelt. Mit dieser Software können wir nicht nur die aktuelle Situation verstehen, sondern auch zukünftige Ergebnisse einer optimalen, maßgeschneiderten Lösung vorhersagen.

Das Risiko von Rückschlägen minimieren

Die Anwendung der lufttechnischen Modellierung vor der Produktion und Installation bietet eine Reihe von Vorteilen, darunter:

- Minimiertes Risiko von (teuren) Rückschlägen bei der Umsetzung

- Aussagekräftige Prozessgarantie für das Gesamtdesign

- Einblick in mehrere Szenarien, um genaue Vorhersagen zu generieren

- Einblicke in das Feinstaubverhalten

- Keine Notwendigkeit für eine Optimierung nach der Inbetriebnahme

- Einfache Anpassung und Szenariomodellierung

- Anwendbar sowohl für den Neubau als auch für die Aufrüstung bestehender Systeme

- Entwicklung eines ausgewogenen Systems

- Garantierte Geschwindigkeiten und Kapazitäten

- Klare Darstellung der Anforderungen

- Begrenzte Ausfallzeit im Betrieb

- Ein System, das von Anfang an optimal funktioniert

- Reduzierter Reinigungs- und Wartungsaufwand

Berechnung der optimalen Fördergeschwindigkeit mit dem Force Balancing Model von JOA: VoCrit™

JOA hat ein Kraftausgleichsmodell namens VoCrit™ entwickelt, um ein echtes Verständnis der Partikelinteraktion in industriellen Prozessen zu schaffen. Diese Software berechnet den optimalen Fördergeschwindigkeitsbereich des zu fördernden Materials. Dieser Bereich hängt von einer Reihe von Faktoren ab:

- Kräfte, die auf transportierte Partikel wirken

- Bereich der Partikelgrößenverteilung

- Partikelform und Eigenschaften

- Rohrdurchmesser

Der V0Crit™-Geschwindigkeitsbereich stellt sicher, dass Partikel im Luftstrom gehalten werden, wodurch die Gefahr einer Verschmutzung der Rohrleitungen minimiert wird.

Bei Überschreitung dieses kritischen Geschwindigkeitsbereiches treten folgende Effekte auf:

- Fördergeschwindigkeit niedriger als V0Crit™: Partikel setzen sich in den Leitungen ab, was zu Verschmutzung und Verstopfung führt.

- Fördergeschwindigkeit über V0Crit™: hohe Aufprallraten ausgeschleuderter Partikel aus dem turbulenten Kern in die Unterschicht. Energie wird verschwendet.

Die Force-Balance-Modellierung bietet Einblick in die optimierte Fördergeschwindigkeit, minimiert das Risiko einer Kanalverschmutzung und sorgt für ein Absaugsystemdesign, das der ATEX-Gesetzgebung entspricht.

Fallstudien: Die Auswirkungen einer ausgewogenen Extraktion im wirklichen Leben

Es gibt zahlreiche Beispiele für die erfolgreiche Umsetzung des JOA-Ansatzes und die Vorteile, die er Herstellern in verschiedenen Branchen gebracht hat.

Patentierte Deflektorhauben bei Chemical Site

Die Situation war, dass die gesamte Website schmutzig war. Überall klebte schwarzer Staub auf der Baustelle. Der Bauleiter hatte das ehrgeizige Ziel, im weißen Hemd durch die Baustelle laufen zu können.

Die Lösung war die maßgeschneiderte Entwicklung und Herstellung einer Haube für das Chemieunternehmen, die eine Absaugung nahezu ohne Druck ermöglichte. Die Quellenextraktion führte zu einer erheblichen Änderung der Reinigungspläne.

Das Ergebnis war, dass nach Abschluss des Projekts durch JOA weniger Reinigungsarbeiten erforderlich waren und der Bauleiter tatsächlich in einem weißen Hemd durch die Baustelle laufen konnte, ohne schmutzig zu werden. Die Betreiber waren mit dem Ergebnis sehr zufrieden und es waren weniger Wartungskosten und Ausfallzeiten erforderlich.

Ausgewogene Extraktion wertvoller Pigmente

Der Kunde war sich der Verschwendung wertvoller Pigmente aufgrund einer Überextraktion nicht bewusst. Sie wussten nicht, dass sie ein Problem hatten und akzeptierten mehr als sieben Jahre lang den Status quo.

Nach einer gründlichen Untersuchung und Standortbesichtigung nahm JOA einige Anpassungen an den bestehenden Absaugsystemen vor. Air Technical Modeling prognostizierte, dass die Lüftergeschwindigkeit reduziert werden könnte, während dennoch genügend Luft abgesaugt werden könnte.

Das Ergebnis dieser maßgeschneiderten Lösung war der Erhalt teurer Pigmente, was zu hohen Erträgen führte. Das System war ausgewogen und führte für den Kunden zu Einsparungen in Höhe von 300.000 Euro pro Jahr bei bestellten Produkten/Ressourcen. Auch Kosteneinsparungen wurden erzielt.

Der Filterbeutelverbrauch wurde aufgrund fehlender Wartung in der Kunststoffherstellung auf ein Minimum reduziert

Die Situation war, dass Filterbeutel kaputt gingen. Sie haben auch die falschen (billigeren) Taschen gekauft. Außerdem funktionierten die Filter nicht richtig und mussten häufig ausgetauscht werden. Es gab kein Gleichgewicht bei der Gewinnung und das Kompaktorsystem wurde über einen längeren Zeitraum nicht ordnungsgemäß gewartet. Das Ergebnis war, dass der feinste Staub nicht abgesaugt wurde, sich Staub ansammelte, es jede Woche zu Ausfallzeiten kam und 3 Beutel ausgetauscht wurden. Hoher Druckabfall (+4000 Pa), was zu einer geringen Extraktionskapazität der Quelle führt. Nach einiger Zeit kam es zu starken Geräuschen durch das Abblasen des Verdichters. Der Dämpfer/Schalldämpfer war mit UFPs verunreinigt. Sogar die umliegende Nachbarschaft meldete sich mit Beschwerden.

Lösungen: Wir empfehlen die Verwendung von Filtern mit einer PTFE-Membran. Wir haben auch einen neuen Dämpfer/Schalldämpfer eingebaut. Hat klare Ratschläge zum Umgang mit dem System gegeben, um sicherzustellen, dass so etwas nicht noch einmal passiert. Wir haben Anpassungen vorgenommen, um mehr Ausgewogenheit zu schaffen, sodass die besseren Filter nicht so oft ausgetauscht werden müssen. Wir haben auch einen Servicevertrag für die Wartung abgeschlossen, der auch Beratung zu zukünftigen Upgrades oder Verbesserungen beinhaltet

Ergebnis: Der Lärm wurde reduziert und die Nachbarschaft war wieder glücklich. Der Luftverdichter wurde neben dem Besprechungsraum abgeblasen und jetzt fragen sich die Leute, ob das System läuft oder nicht, um wie viel ist der Lärm reduziert. Wir haben bei den Kunden ein Bewusstsein dafür geschaffen, wie wichtig Wartung und die richtigen Filter sind.