Plastik

Die Nebenwirkungen der Herstellung in der Kunststoffindustrie umfassen häufig die Produktion von giftigem Abfall, Emissionen, Luftverschmutzung, CO2, flüchtigen organischen Verbindungen (VOCs) und Lärmbelastung. JOA Air Solutions ist Experte bei der Suche nach Lösungen und der Verbesserung von Prozessen für Kunststoffhersteller in den Bereichen Emissionskontrolle, Filtration, Explosionssicherheit, gesunde Arbeitsumgebungen, Energieeinsparung und -rückgewinnung sowie Emissionsgrenzen und Gesetzgebung.

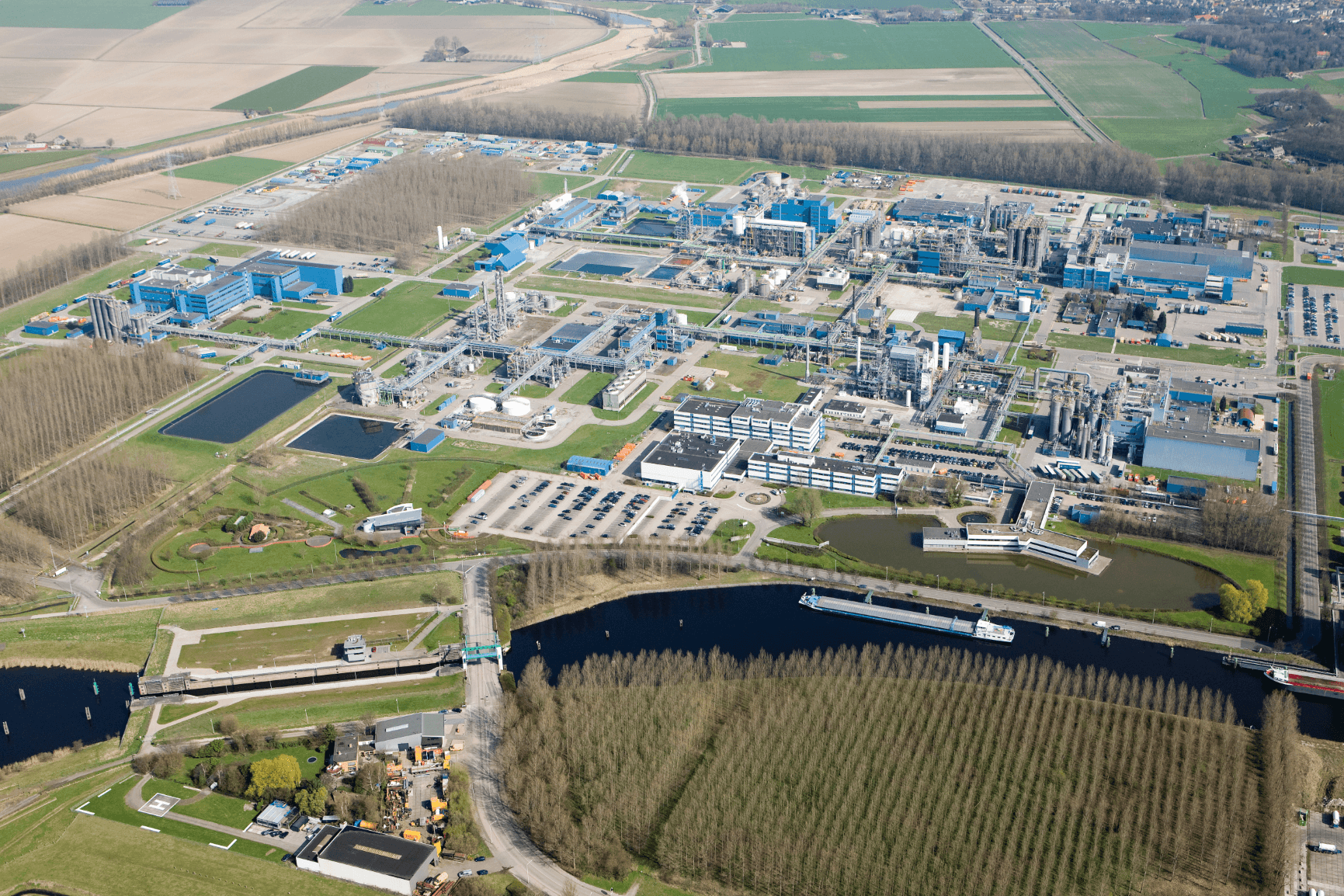

Effektiver Umgang mit Emissionen in der Chemie- und Kunststoffindustrie

Die Fertigung in der Kunststoffindustrie umfasst Handhabungsprozesse mit:

| Verbundwerkstoffe |

| Filme |

| Granulieren |

| Mikroplastik |

| Formmassen |

| Polyethylenterephthalat (PET) |

| Polyvinylchlorid (PVC) |

| Thermoplastische und duroplastische Harze |

Warum müssen Staub und schädliche Dämpfe kontrolliert werden?

In der Kunststoffherstellungsindustrie ist es wichtig, Anforderungen zu erfüllen und Richtlinien wie die 'Good Manufacturing Practice' (GMP) einzuhalten. Ein gut konzipiertes Emissionskontrollsystem führt zu:

Schutz der Mitarbeiter vor schädlichen Partikeln

Explosionsschutz

Reduzierung von Kosten und Ressourcen für die Reinigung

Minimierung von Ausfällen

Verbesserung der Produktqualität durch Verhinderung von Kreuzkontamination

Umweltschutz

Das könnte Sie auch interessieren:

Effektive Staubabsaugung führt zu weniger Beschwerden und zurückgewiesenen Produkten

Wie man eine effektive Filtration von Kunststoffemissionen erreicht

Ihre Betriebsabläufe basieren auf stabiler Leistung, Zuverlässigkeit und Effizienz. Eine hochwertige Filtration von Luft, Staub und Dämpfen ist entscheidend, um Ihre Arbeitsumgebung sauber und gesund zu halten, Explosionsrisiken zu reduzieren und Ihre Ausrüstung in bestmöglichem Zustand zu erhalten. Um Ihre Ziele zu erreichen, schlagen wir den folgenden Plan vor.

- Datenerhebung und Messungen

Wir glauben, dass keine gute Entscheidung ohne Daten getroffen werden kann. Es mag verlockend sein, eine "schnelle und einfache" standardisierte Lösung zu wählen. Auf lange Sicht ist jedoch das wahre Verständnis der spezifischen Anforderungen Ihrer Anlage die Grundlage für die Gesundheit der Mitarbeiter, den Explosionsschutz, die Reduzierung von Wartungsarbeiten und die Energieeinsparung.

- Beratung und Design basierend auf Modellierung

Daten allein haben keinen Wert. Mit unserer firmeneigenen Air Technical Modeling Software können wir Ihre Standortbetriebe und Engpässe wirklich verstehen. Unsere Designingenieure haben Erfahrung darin, die besten Lösungen und Verbesserungen für die größten und komplexesten chemischen Produktionsstätten weltweit zu finden.

- Bau und Umsetzung

Kein System wird hergestellt, bevor eine gründliche Untersuchung und ein Verständnis für Ihr Produkt und Ihren Prozess vorhanden sind. Unser breites Portfolio an Absaug- und Emissionskontrollgeräten basiert auf einer großen Datenbank von Patenten und bewährten Designs. Bei Bedarf steht unsere Forschungs- und Entwicklungsabteilung bereit, innovative Lösungen zu finden und neue Geräte gemeinsam zu entwickeln.

Industrielösungen für die Kunststoffindustrie

Um die Effizienz bei der Produktion im großen Maßstab zu maximieren, bietet JOA eine Vielzahl von Geräten, die an Ihren spezifischen Standort und Prozess angepasst werden. Alle Absaugsysteme werden durch Air Technical Modeling validiert, um zukünftige Leistung und ROI zu gewährleisten.

Jede industrielle Herausforderung ist einzigartig. Kontaktieren Sie JOA, um uns Ihre Gedanken darüber mitzuteilen, wo Sie Ihren Prozess verbessern möchten

Wir sind immer für Sie da, um Ihre Herausforderungen zu besprechen. Unser Ziel ist es, Sie auf Ihrem Weg zu leistungsstarken Abläufen und gesunden und sicheren Umgebungen zu begleiten.

Teilen Sie Ihre Herausforderung mit uns