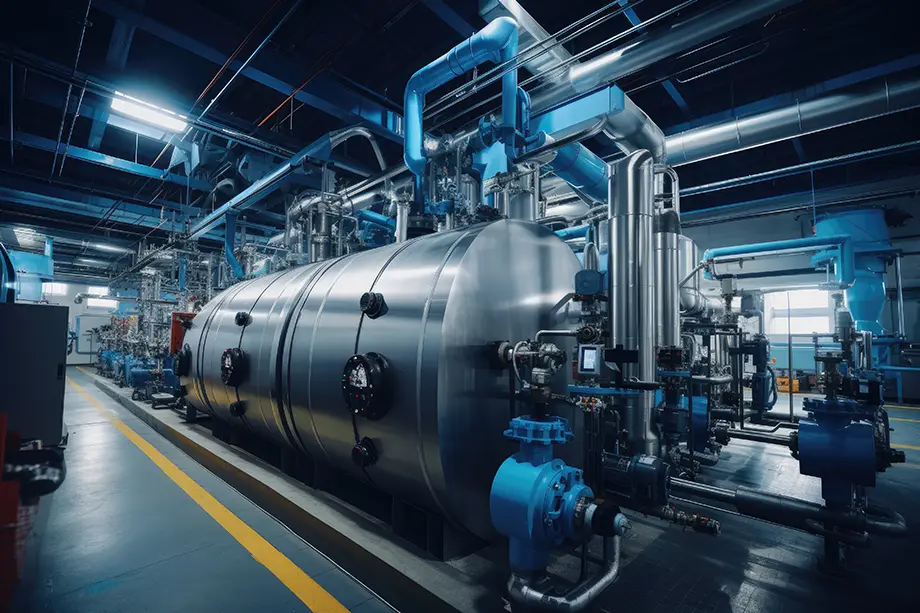

Waarom industriële Cleanrooms en Microklimaten

Het maakt niet uit in wat voor soort gecontroleerde omgeving en industrie u werkt, het handhaven van een veilige en productieve cleanroom is absoluut essentieel voor uw dagelijkse activiteiten en reputatie.

Het verkrijgen van het juiste HEPA-luchtfilter, het hebben van een laminaire luchtstroomkap en zelfs ervoor zorgen dat kleding en schoonmaakmiddelen voor werknemers het milieu niet vervuilen, kunnen allemaal bijdragen aan het consistent houden van de temperatuur en vochtigheidsgraad van de cleanroom.

Inzicht in de vochtigheidsgraad van cleanrooms

Hoge luchtvochtigheidsniveaus kunnen extra cleanroomproblemen veroorzaken, zoals de groei van bacteriën, productdegradatie/schade, corrosie en statische elektriciteit. Statische elektriciteit interfereert direct met de beweging van deeltjes in de cleanroom, wat ernstige productieproblemen kan veroorzaken. Hoge luchtvochtigheidsniveaus kunnen ervoor zorgen dat oplosmiddelen verdampen en water afkoelt en vocht condenseert. Dit brengt zowel de procescontrole als de kwaliteit in gevaar. In een farmaceutische omgeving kan een hoge luchtvochtigheid in de cleanroom leiden tot verstoppingen als gevolg van inconsistentie van poeder.

Gemeenschappelijke cleanroomrichtlijnen stellen dat de relatieve vochtigheid (RV) in cleanrooms te allen tijde tussen 30-40% RV moet blijven. Meestal hebben temperaturen onder 21 graden Celsius (70 graden Fahrenheit) een +/- 2% RH-band. Hoewel cleanrooms onder druk staan, moet u er nog steeds voor zorgen dat de luchtvochtigheid in de cleanroom niet fluctueert.

Constant fluctuerende luchtvochtigheidsniveaus maken cleanroommedewerkers ongemakkelijk. Deze problemen kunnen leiden tot kostbare fouten, producten van lage kwaliteit en kunnen zelfs ernstige productievertragingen veroorzaken.

De ideale Cleanroom Temperatuur

Over het algemeen moet de temperatuur van een cleanroom 21 graden Celsius zijn, of 69,8 graden Fahrenheit. Meestal is een fluctuatie van 2 graden Celsius toegestaan.

Net als de luchtvochtigheid is het belangrijk om een standaardtemperatuur in cleanrooms te handhaven om werknemers comfortabel te houden. De reden waarom hun comfort belangrijk is, is nog interessanter.

Wanneer cleanroom schoonmaakpersoneel of technici rillen of zelfs zweten, geven ze een grotere hoeveelheid deeltjes af in uw cleanroom. Dit kan het milieu vervuilen en de productienormen in gevaar brengen.

10 Interessante feiten van industriële microklimaten

- Zichtbare binnenluchtdeeltjes vormen slechts ongeveer 10% van de deeltjes die in de binnenlucht aanwezig zijn.

- Het kan mogelijk zijn om deeltjes zo klein als 10 micron te zien onder gunstige omstandigheden.

- De meeste schadelijke deeltjes zijn 3 micron of minder groot.

- Deeltjes van 1 micron of minder hechten zich aan oppervlakken door moleculaire adhesie. Schrobben is over het algemeen de enige manier om ze te verwijderen.

- Grotere deeltjes hebben de neiging om uit de atmosfeer te bezinken als gevolg van het gewicht.

- Kleinere, “inadembare” deeltjes blijven vrijwel in de lucht zweven totdat ze worden ingeademd.

- Ongeveer 98-99% van alle deeltjes qua aantal bevinden zich in het groottebereik van 5 micron of minder. Deze deeltjes hebben de neiging om in suspensie te blijven of zo langzaam te bezinken

- Om een gecontroleerde productkwaliteit en lagere uitwerppercentages van producten te garanderen, zijn microklimaten een economische oplossing. De MC combineert directe rook-/stofafscheiding (bronverwijdering) en secundaire rook/stofverplaatsing, waarbij de afgezogen lucht wordt vervangen door absoluut gefilterde en geconditioneerde lucht, waardoor een lokale luchtbalans wordt geboden.

- De Microclimate bestaat uit interne verlichting en rolgordijnen, om het gebied te isoleren van productie en om optimale toegang en ergonomie te bieden.

- Microklimaten kunnen worden toegepast op verschillende delen van de productielijn, met verschillende ISO-klassen, classificaties van ISO 8 tot ISO 6, en geavanceerde airconditioning (bijv. lucht met lage luchtvochtigheid) om te passen bij de verschillende functies van de productielijn.

Economische motor voor microklimaten

In plaats van de volledige productielijn in een dure cleanroom te bouwen, zijn microklimaten een lokale oplossing om de luchtkwaliteit in de cleanroom op de vereiste locaties te leveren. De locatiekeuze kan de geproduceerde producten, de productieapparatuur en vooral de operators beschermen.

Dit is vooral relevant wanneer het product onbeschermd is of zich in een kwetsbare productiefase bevindt. Ten slotte draagt het microklimaat bij aan stabiele omstandigheden, door de lucht lokaal in evenwicht te brengen op belangrijke productiegebieden.

Hoe een microklimaat te ontwerpen

Een Microclimate ontwerp begint met een duidelijke definitie van de toepassing, procesvraag en producteisen:

- Duidelijk begrip van het proces. Dit omvat de aanwezigheid van temperatuurgradiënten (bv. extruder), identificatie van verontreinigende bronnen en definitie van de producteisen met betrekking tot luchtkwaliteit en relatieve vochtigheid, inclusief de vereiste ISO-klasse.

- Identificatie van de belangrijkste verontreinigende stoffen, zoals zowel dampen als UFP’s (Ultra Fine Particles). Dit moet worden geïdentificeerd door een meetprogramma op locatie.

- Lokale luchtbalancering in de verschillende ‘stadia’ en functies van de productielijn wordt gedaan door GCM-modellering. Dit biedt een pre-installatie, op modellering gebaseerde prestatiegarantie bij minimale luchtvervanging (ventilatie) snelheden.

Het ontwerp resulteert in zonering van de productiefasen, met individuele ISO-klassen. Dit is nodig om de vereiste productieomstandigheden tijdens de werkzaamheden te garanderen.

Technische voordelen van microklimaten

Microklimaten zijn kleine, afzonderlijke gebieden binnen een grotere omliggende productielocatie die zijn eigen atmosferische toestand heeft. Het gebied kan een paar vierkante meter of een hele kamer of hal bevatten. Voordelen van goed ontworpen microklimaten op industriële locaties zijn onder meer:

- Een vermindering van de kapitaallasten in vergelijking met klassieke cleanrooms

- In combinatie met de nodige rook- en stofafscheiding (bronverwijdering) vermindert het microklimaat de concentratie van dampen, voorafgaand aan het vormen van ultrafijnstof en condenserende aerosolen. Nadat het microklimaat is opgebouwd, wordt een directe correlatie tussen de ISO-klasse (luchtkwaliteit) van het microklimaat en het aantal oppervlaktedefecten van het product bevestigd.

- Proactieve modellering bepaalt de vereiste Microclimate ventilatiesnelheid in combinatie met de optimale bedrijfstemperatuur (gelijk verdeeld). Dit resulteert in een lokaal uitgebalanceerde luchtverdeling met een aanzienlijk lager luchtverbruik als normale cleanrooms. Dit resulteert in een lager energieverbruik en een betere economie.

De menselijke factor

Microklimaatvalidatiestudies van productielijnen, verpakkingslijnen, filmextruders, plaatextrusies en meerlaagse filmextrusies tonen aan dat voor stabiele productieresultaten de interferentie van operators en onderhoud op een ‘slimme’ en gecontroleerde manier moet worden uitgevoerd. Naast optimaal ontwerp en geavanceerde implementatieoplossingen moet rekening worden gehouden met de menselijke factor. Adequate training en operationele procedures moeten worden geïmplementeerd om een constante productkwaliteit en ISO-klasse te garanderen.

Extra voordelen van effectieve industriële microklimaten

Bij het ontwerpen van nieuwe of het bijwerken van bestaande microklimaten zijn er extra voordelen te behalen:

- Verbetering van de lijnstabiliteit (toevoer/vacuüm)

- Minder schade aan procesapparatuur (bijv. rollen)

- Geminimaliseerde oppervlaktedefecten

- Verhoog de productkwaliteit

- Gerealiseerde materiaalupgrade

- Lagere operationele kosten

- Vermindering van het aantal lijnstops (downtime)

- Indoorclimate-oplossingen zijn in staat om het thermisch comfort veel effectiever te optimaliseren dan radiatoren. Ze bereiken een beter verticaal temperatuurevenwicht in de binnenruimte dankzij hun ontwerp, dat aansluit bij de voorkeuren van het menselijk lichaam.

- Gezondheid en tevredenheid van de operator

- Voldoende koelcapaciteit: DT van 5 tot 10 ºC

- Mogelijkheid om lokaal geoptimaliseerde omstandigheden rond warmtebronnen te creëren (energieterugwinning)

- Geïntegreerd in de bestaande HVAC-installatie