Voedselproductie

De neveneffecten van productie in de voedselproductie-industrie zijn vaak voedselveiligheid, emissies, luchtvervuiling, vluchtige organische stoffen (VOS) en geluidsoverlast. JOA Air Solutions is dé expert in het vinden van oplossingen en verbeteren van processen voor Food en FMCG fabrikanten op het gebied van Emissiebeheersing, Filtratie, Explosieveiligheid, Gezonde Werkomgevingen, Energiereductie & Herstel en Emissielimieten & Wetgeving.

Effectief omgaan met emissies in de voedselproductie-industrie

Productie in de voedingsmiddelenindustrie omvat verwerking:

| Bakkerijproducten | Bloem |

| Paneermiddel | Graan, tarwe, zaden, noten, groenten en fruit |

| Ontbijtgranen | Dierenvoeding |

| Kauwgom | Poedervormige babyvoeding |

| Cacao | Suiker |

| Koffie & Thee | Zetmeel |

| Zoetwaren & Snoep | Gist |

| Zuivel (bijv. melk) en melkpoeder | Smaken |

| Voer | Ingrediënten zoals suiker, zetmeel, melkpoeder, cacao |

| Andere bulkgoederen | |

Stoffen: Effectieve filtratie is nodig voor de volgende deeltjes en stoffen:

| Alkaliën zoals barium-, natrium-, ammonium-, calcium-, lithium- en kaliumhydroxiden | Diacetyl |

| Anaëroob | Ecoli |

| Bacillus cereus | Enterobacter Sakazakii |

| Bacteriën | Enterohemorragische Escherichia Coli |

| Bio-aërosolen | Listeria monocytogenes |

| Clostridium botulinum | mycotoxinen |

| Campylobacter | Hexanen |

| Clostridium Perfringens | Isobutyl-isobutyraat |

Hoe kan een effectieve filtratie van emissies tijdens voedselverwerking gecreëerd worden?

Uw activiteiten zijn afhankelijk van constante prestaties, betrouwbaarheid en efficiëntie. Een hoogwaardige filtratie van lucht, stof en dampen is cruciaal om uw werkomgeving schoon en gezond te houden, explosierisico's te verminderen en uw apparatuur in de best mogelijke staat te houden. Ook het voorkomen van kruisbesmetting is vaak belangrijk. Om uw doelen te bereiken, stellen we het volgende plan voor:

-

Gegevensverzameling en metingen

Wij zijn van mening dat er geen goede beslissing kan worden genomen zonder gegevens. Het kan verleidelijk zijn om te kiezen voor een standaard oplossing. Echter, op de lange termijn is het écht begrijpen van de specifieke vereisten van uw locatie de basis voor de operator gezondheid, explosieveiligheid, onderhoudsvermindering en energiebesparingen.

-

Modellering, ontwerp en engineering

Alleen data heeft geen waarde. Met onze in-house ontwikkelde Luchttechnische Modellering Software zijn we in staat om de operaties en knelpunten van uw site echt te begrijpen. Onze Design Engineers hebben ervaring in het vinden van de beste oplossingen en verbeteringen voor de grootste en meest complexe voedselproductielocaties wereldwijd.

-

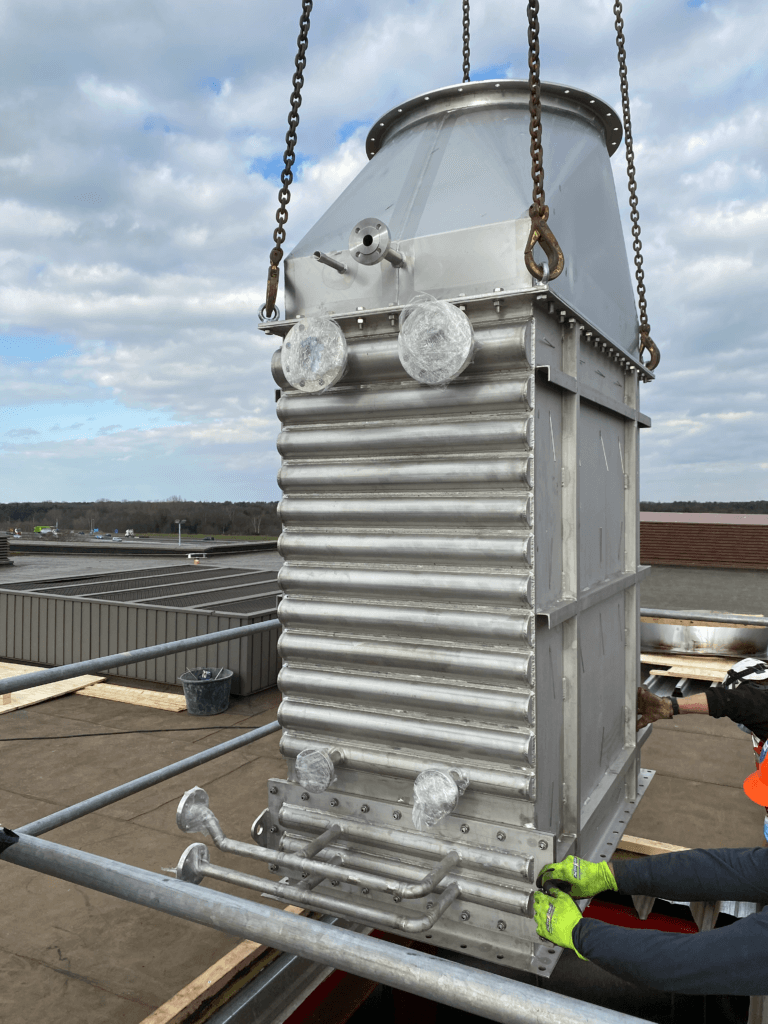

Bouw & Implementatie

Er wordt geen systeem gemaakt zonder grondig onderzoek en begrip van uw product en proces. Ons brede portfolio van afzuigapparatuur en emissiebeheersing is gebaseerd op een grote database van patenten en bewezen ontwerpen. Af en toe staat onze R&D-afdeling klaar om innovatieve oplossingen te vinden en nieuwe apparatuur te co-creëren.

Voordelen van het vertrouwen op JOA voor uw luchtfiltratie uitdagingen

-

Krijg exacte kennis van hoe u de procesprestaties kunt verbeteren met de afzuiging van stof, dampen en aerosolen

-

Geurbestrijding

-

Minder uitvaltijd, onderhoudsbronnen en productverlies

-

Bespaar energie door overextractie en uitgebalanceerde systemen te voorkomen

-

Verleng de levensduur van de apparatuur en de weerstand tegen corrosie

-

Beperking van microbiologische kruisbesmetting door vluchtige organische stoffen (VOS), schimmels, bacteriën, virussen en (ultra) fijnstof van droge ingrediënten of bulkgoederen.

-

ATEX-conforme apparatuur

-

Product herstel en voorkomen van over extractie

Industriële oplossingen voor de voedingsmiddelen industrie

Om de efficiëntie bij grootschalige productie te maximaliseren, biedt JOA een breed scala aan apparatuur die is afgestemd op uw specifieke locatie en proces. Alle afzuigsystemen zijn gevalideerd door Air Technical Modeling om toekomstige prestaties en ROI te garanderen.

Onze oplossingen zijn te allen tijde afgestemd op uw specifieke veiligheidsrichtlijnen en ontworpen om de risico's van kruisbesmetting, verbranding, microbiële groei en de veiligheid van de operator te beperken.

Gerelateerde Onderwerpen, Oplossingen en Producten

Elke industriële uitdaging is uniek. Neem contact op met JOA om uw mening te geven over waar u uw proces zou willen verbeteren

Wij zijn er altijd om uw uitdagingen te bespreken. Ons doel is om u te begeleiden op uw pad naar hoogwaardige activiteiten en gezonde en veilige omgevingen.

Deel uw uitdaging met ons