Een effectief filtersysteem is de ruggengraat van een betrouwbaar en duurzaam productieproces. Daarom is het van cruciaal belang om het juiste systeem te kiezen. Het selecteren van een systeem kan echter een complex proces zijn. Om te beginnen is er een breed scala aan standaard ontstoffingsoplossingen op de markt:

- Pocket filters

- Envelope filters

- Cartridge collectors

- Bag house filters

- Pulse jet technology

Dus waar te beginnen?

Selectie criteria voor een industrieel stofafzuiging systeem

Het ontwerp en de bouw van een adequate ontstoffingsinstallatie vraagt, naast veel kennis en ervaring, ook een data gedreven aanpak. In grote lijnen hebben bedrijven drie motieven voor een investering in een industrieel ontstoffingssysteem van JOA:

- Bieden van een gezonde en veilige werkomgeving voor medewerkers

- Verbeteren van de proces-efficiency (vermindering van productverlies door over-extractie, reinigings- en onderhoudskosten)

- Verduurzamen van de bedrijfsvoering (emissiebeperking, energiebesparing)

Zorgen voor een gezonde en veilige werkomgeving

Na verloop van tijd kan blootstelling aan deeltjes en aerosols aanzienlijke schade aan de gezondheid van werknemers veroorzaken, waaronder ernstige longaandoeningen. Jaarlijks worden meerdere ongevallen met brandbaar stof gemeld. Stoffiltratiesystemen blijven een risico op brand en/of explosiegevaar met zich meebrengen.

Verbeteren van Proces efficiëntie

Ophoping van deeltjes en aerosols veroorzaakt niet alleen fysieke problemen voor het operators, maar kan ook apparatuur beschadigen. De gevolgen hiervan kunnen een kortere levensduur van de apparatuur zijn, extra investeringen door vervanging en kostbare uitvaltijd als gevolg van storingen.

Een groter probleem is nog steeds de kans dat de apparatuur en de omliggende vloeren en oppervlakken vervuild raken, wat resulteert in de extra kosten die gepaard gaan met zowel reiniging als verhoogde uitvaltijd.

Bovendien bestaat er, met name in voedselproductielocaties, een risico op kruisbesmetting. Dit kan worden voorkomen met eenvoudig te reinigen werkruimtes en een uitgebalanceerd afzuigsysteem.

Verduurzamen van industriële bedrijfsvoering

Duurzaamheid wordt steeds belangrijker en er wordt meer druk uitgeoefend op regeringen om op te treden. De resultaten zijn duidelijk waarneembaar in constant veranderende regelgeving waaraan de industrie moet voldoen; wetgeving zoals de Europese Industriële Richtlijn (IED), CO2-voetafdruk, de duurzame ontwikkelingsdoelen (Sustainable Development Goals) van uw bedrijf, die gericht zijn op de bescherming van zowel de menselijke gezondheid als het milieu.

Belangrijke factoren bij de keuze voor industriële luchtfiltersystemen

Profilering van Deeltjes: Het begrijpen van alle eigenschappen

Productieprocessen kunnen erg verschillend zijn binnen het industriële spectrum, wat verwarring kan veroorzaken als het gaat om het selecteren van het ideale stoffiltratiesysteem. Er zijn een aantal dingen om te overwegen, waaronder de volgende:

- Waar zijn de emissiebronnen?

- Hoe worden de emissiebronnen geïdentificeerd?

- Wat moet er precies worden afgezogen?

- Wat zijn de regels voor binnen en buiten met betrekking tot luchtkwaliteit en ATEX?

- Wat zijn de stofeigenschappen van de installatie? Is het droog? Is het vochtig? Is het explosief? Is de stofbelasting zwaar? Is het gevaarlijk om in te ademen/gevaarlijk voor de gezondheid? Wat zijn de maximaal toelaatbare concentratie (MAC) waarde?

Kosten en terugverdientijd van ontstoffingssystemen

Een goed uitgebalanceerd systeem, afgestemd op de omgeving waarin het opereert, bespaart zowel op het energieverbruik als op de kosten van onderhoud en uitval. Het is aangetoond dat systemen van JOA gemiddeld na drie tot vijf jaar een break-evenpunt bereiken.

Een extra overweging is die van investeringen. De initiële kapitaalinvestering (kapitaalinvesteringen) voor een nieuw systeem kan ontmoedigend lijken; vooral als je de kosten van de ventilatoren, afzuigkappen en automatiseringsapparatuur tegen elkaar afweegt. Het is echter erg belangrijk om niet alleen naar de initiële kosten te kijken, maar ook naar de exploitatiekosten en de Total Cost of Ownership (TCO). Bijkomende kosten, zoals bijbehorende verzekeringen, kunnen in sommige gevallen aanzienlijk worden verlaagd met vermindering van het risico dat gepaard gaat met een goed stoffiltratiesysteem.

Dit geeft aan, ook al vereist een op maat gemaakt systeem van hoge kwaliteit in eerste instantie meer kapitaal, de gebruiker er na verloop van tijd beter van wordt.

De regels volgen

Bij het kiezen van een stofopvangsysteem is het de moeite waard om rekening te houden met de voorschriften waaraan u moet voldoen. Onder deze zijn de volgende:

- Veiligheidsvoorschriften voor machines. Deze voorschriften zijn van cruciaal belang voor de veiligheid en het welzijn van de operators die het systeem bedienen.

- Bescherming tegen explosieve atmosferen. In Europa valt dit onder ATEX, een richtlijn van de Europese Unie. Een soortgelijke regelgeving bestaat in de Verenigde Staten, opgesteld door de National Fire Protection Association (NFPA) om letsel en verlies van eigendom als gevolg van brandgevaar te voorkomen.

- Europese industriële richtlijn (European Industrial directive). Een EU-richtlijn die de menselijke gezondheid en het milieu wil beschermen met een proces dat een geïntegreerde aanpak, gebruik van de beste beschikbare technieken, flexibiliteit, inspecties en inspraak van het publiek omvat.

Daarnaast zijn er waarschijnlijk lokale, regionale of nationale voorschriften waarmee rekening moet worden gehouden. De beste manier om volledige naleving te garanderen, is door deskundige hulp in te roepen bij het selecteren van een nieuw systeem.

Het selecteren van het juiste industriële filtersysteem is nog maar het begin

Het systeem goed onderhouden

Als u eenmaal over het juiste systeem beschikt, is het noodzakelijk dat het regelmatig wordt onderhouden zodat het goed blijft presteren en compliant blijft. Het regelmatig doormeten van uw systemen is hierbij noodzakelijk.

Over het algemeen zijn er twee soorten onderhoud:

- Onderhoud door operators. Dit is regelmatig, doorlopend onderhoud dat taken omvat zoals schoonmaken in overeenstemming met OEM-richtlijnen

- Regulier of gepland onderhoud. Dit wordt uitgevoerd door een externe derde partij, vaak tijdens geplande productie stops. Daar horen vaak ook inspecties, correctief onderhoud en het vervangen van filters bij.

Het is belangrijk om bij het selecteren van een systeem rekening te houden met onderhoudsoverwegingen. Het ontwerp van het systeem en de geschiktheid ervan voor uw faciliteiten kunnen een belangrijke rol spelen om het onderhoud tot een minimum te beperken en de uptime te maximaliseren.

Afvalverwerking

Wanneer deeltjes worden opgevangen door een industrieel filtersysteem, is het onvermijdelijk dat er afval ontstaat.

Bij sommige fabricageprocessen wordt een combinatie van deeltjes en damp verwijderd door een natte gaswasser in plaats van een droog stoffilter. In dergelijke gevallen moet rekening worden gehouden met de behandeling van de afvalwaterstroom die door de gaswasser wordt geproduceerd.

Een op maat gemaakt industrieel luchtfiltratiesysteem

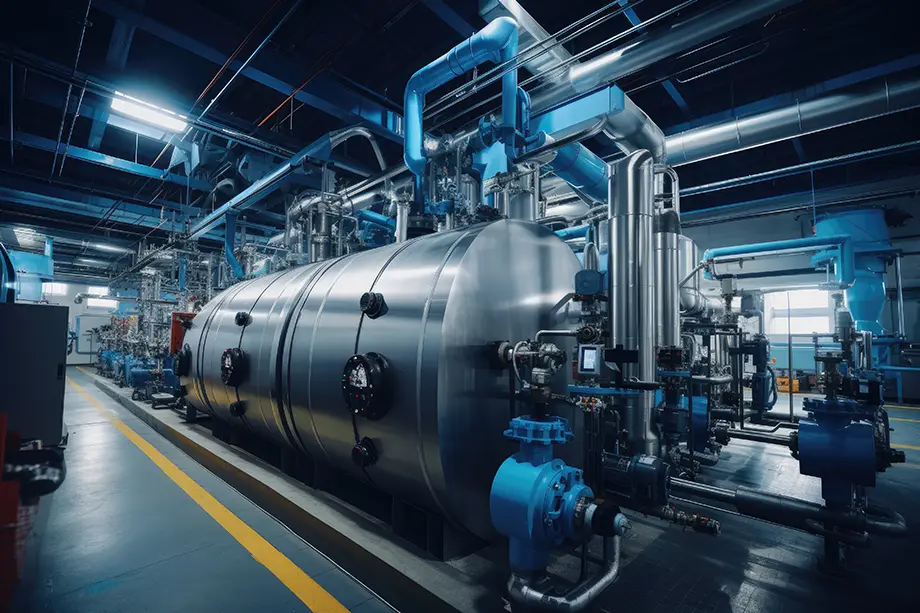

JOA Air Solutions in Delft houdt zich al 24 jaar bezig met de ontstoffing van productieprocessen in onder meer de voedingsindustrie, chemie, plastics, diervoederindustrie en materialen.

Als specialist op het gebied van ontstoffing en met een team van experts of het gebied van testen, meten en analyseren van stofdeeltjes, zijn we in staat om oplossingen op maat aan te bieden.

Een op maat gemaakt systeem zou het moeten resulteren in:

- Stabiele en evenwichtige prestaties binnen de ontworpen parameters

- Optimaal energieverbruik

- Lage onderhoudsbehoefte

- Lage blootstelling van de operator aan emissies in de fabriek (binnen) en aan de externe omgeving

- Naleving van de wetgeving

- Goede veiligheid voor uw medewerkers

- Bedieningsgemak

Om tot zo’n maatwerkoplossing te komen, hanteert JOA in samenwerking met de opdrachtgever een gestructureerde aanpak. Deze bestaat uit de volgende stappen:

- Advisering op basis van data

- Engineering

- Modellering

- Realisatie & Implementatie

- Service: / onderhoudsprogramma / aanbevelingen voor reserveonderdelen

Advisering op basis van data

In de fase van advisering bezoeken specialisten van JOA de locatie om alle kenmerken van het productieproces te begrijpen. Hierbij worden de bestaande stoffilters geïnspecteerd en diverse luchttechnische metingen uitgevoerd. Zo ontstaat een duidelijk beeld van de toepassing en kan op basis van harde data en modellering de nieuwe of vernieuwde ontstoffingsinstallatie worden ontworpen. Tijdens een locatiebezoek voeren onze specialisten een reeks metingen uit. Deze omvatten het volgende:

- Inspecteren van specifieke luchttechnische variabelen zoals:

- Bestaande stof- en dampafzuigsystemen

- Snelheid

- Druk

- Temperaturen

- Vochtigheid

- Aantal emissiepunten

- Benodigde afzuigcapaciteit om stof op elk emissiepunt af te zuigen

- Bekijk beschikbare afzuigkappen

- Emissieconcentratie voor stof in milligram per m3

- Stromings- en drukmetingen met behulp van een breed scala aan micromanometers, pitotbuizen, anemometers en drukmeters

- V0 Crit-metingen uitvoeren om de interactie tussen de deeltjes en de luchtstroom te begrijpen om tot een systeem met minimale vervuiling te kunnen komen

- Stofbeoordeling op basis van interviews met operators, zodat we een verbeterde emissiereductie kunnen voorspellen / garanderen)

Lees meer over Air Filtration Consultancy, het maken van op maat gemaakte & effectieve Concept Ontwerpen

Rekening houdend met al deze factoren wordt het mogelijk om een systeem te ontwikkelen dat optimaal werkt in uw productieomgeving. Als deze parameters duidelijk zijn, wordt de weg vrijgemaakt voor de volgende stap.

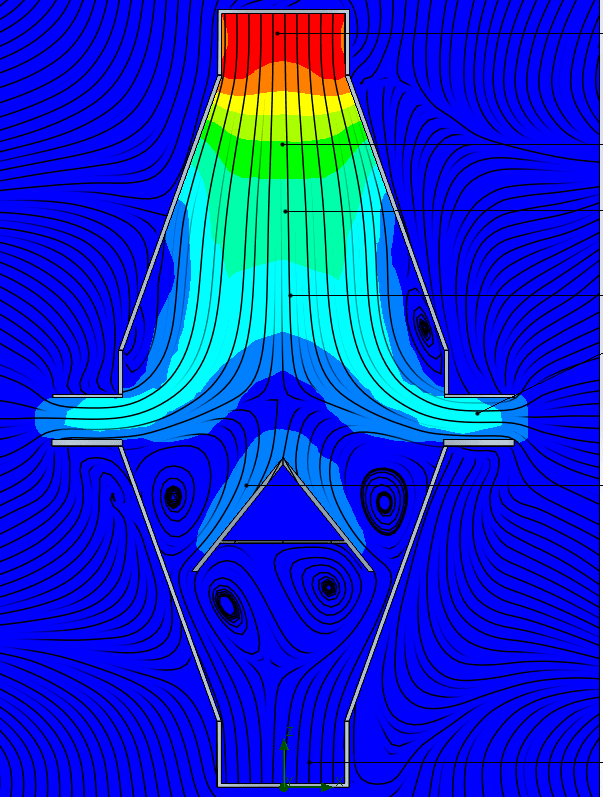

Modellering & Engineering

De volgende stap betreft de engineering van het systeem. Hierbij past JOA eerst haar eigen luchttechnische modeleringssoftware toe. Op basis hiervan worden keuzes gemaakt en toekomstige resultaten voorspeld voor onder andere leidingtrajecten, afzuigkappen en afzuigcapaciteiten per stofbron.

Lees meer over Luchttechnische Modellering

Binnen het adviesonderzoek beoordeeld JOA de emissiepunten en uitlaatsystemen op stofemissies, afzuigkappen, leidingindeling en afzuigcapaciteiten.

Verder omvat de engineering van een geoptimaliseerd systeem de volgende stappen:

- Evaluatie van de huidige effectiviteit van ontstoffingsafzuiging

- Afzuigpuntenlijst, bepaal aanbevolen afzuigcapaciteiten per emissiepunt

- Overdrukbeveiligingsontwerp voor reactoren door het ontstoffingssysteem

- Ontwerp met minimale vervuiling van de aansluiting voor de extractie van de reactor

- Conceptuele kapontwerpen

- Conceptuele isometrische tekeningen

- Afzuigpuntenlijst, bepaal aanbevolen afzuigcapaciteiten per emissiepunt

- Tijdens de adviseringsfase, rapporteren wij het volgende:

- Hoogtepunten van site-onderzoek

- Lijst met extractiepunten

- Luchttechnische (GCM) modellen

- Conceptueel kapontwerp

- Algemene aanbevelingen

- Bepalen uitvoeringsbudget

- Persoonlijke presentatie van het rapport aan het site team

Vereisten van de opdrachtgever voor de engineeringsfase omvat de volgende gegevens:

- Apparatuur specificaties (scrubbers/ventilatoren)

- Grondstof specificaties, zoals dichtheden en explosies, kritische parameters zoals Kst- of Pmax-waarden.

- Leiding- en instrumentatiediagram

Op basis van deze beoordeling zal JOA conceptuele aanbevelingen doen om de luchtkwaliteit binnenshuis te verbeteren door de effectiviteit van het afzuigsysteem te verbeteren.

Ook het bepalen van de effectiviteit van de kap bij reactorvaten kan onderdeel uitmaken van de scope.

De voordelen van deze methode zijn aanzienlijk:

- Inzicht bieden in fijnstofgedrag

- Toekomstige resultaten voorspellen

- De noodzaak voor optimalisatie na inbedrijfstelling wegnemen

- Een solide basis bieden voor toekomstige ontwikkeling en innovatie

Het optimale systeem creëren

De informatie die tijdens consultancy en luchttechnische scenariomodellering wordt verstrekt, maakt de weg vrij voor de ontwikkeling van het optimale systeem voor de site. Hierbij letten we altijd op de cruciale balans tussen kapitaaluitgaven en operationele uitgaven.

Het is niet ongebruikelijk dat u tijdens een locatiebezoek te maken krijgt met over-afzuiging, wat inhoudt dat uw waardevolle product naar uw stofafscheider wordt afgevoerd, wat extra energieverbruik en extra kosten met zich meebrengt.

Hetzelfde geldt voor onder extractie, waarbij leidingen verstopt raken door het gebruik van een systeem dat niet goed geschikt is voor de locatie.

Vaak zijn dergelijke dingen het resultaat van bezuinigen in een poging om te besparen op initiële uitgaven. JOA pakt het anders aan. We houden rekening met alle factoren, gedurende de levensduur van het systeem, en houden rekening met het algehele resultaat van het hebben van het optimale systeem.

Voordelen van een geoptimaliseerd systeem:

- Vermindering van de reinigingstijd

- Verminderde uitvaltijd voor een optimaal systeem op zijn plaats

- Verlaging van grondstofkosten

- Vermindering van afval, energieverbruik en terugwinning van energie

- Lagere verzekeringskosten in verband met deskundig onderhoud

- Operators die niet worden blootgesteld aan schadelijk en gevaarlijk stof en dampen

Als rekening wordt gehouden met mogelijke operationele kosten van al het bovenstaande, kan dit aardig optellen. We merken vaak dat een aanpak die al deze factoren in overweging neemt, aanzienlijk lagere lopende kosten oplevert.

Rekening houdend met een toename van de kapitaaluitgaven die gepaard gaan met een dergelijke grondigheid, kan binnen slechts 3 tot 5 jaar een financieel break-evenpunt worden verwacht.

Zoals hierboven aangetoond, ligt de JOA-aanpak niet in het eenvoudig afleveren van een standaardproduct. Het is ons doel om te dienen als adviseurs, ingenieurs en fabrikant van industriële filtersystemen. Een integrale aanpak om tot de best mogelijke oplossing te komen.

Zoals hierboven aangetoond, ligt de JOA-aanpak niet in het eenvoudig afleveren van een standaardproduct. Het is ons doel om te dienen als adviseurs, ingenieurs en fabrikant van industriële filtersystemen. Een integrale aanpak om tot de best mogelijke oplossing te komen.

Service & Aanbeveling voor reserveonderdelen:

De ervaring leert dat met deze aanpak na de oplevering geen optimalisatie van het systeem meer nodig is. De service richt zich voornamelijk op het uitvoeren van regelmatige inspecties, waarbij JOA aanbevelingen kan doen voor het onderhoud en reserve-onderdelen.

Lees meer over JOA levert Service voor Industrial Air Filtration Systems

Kwaliteit behouden

Er wordt veel tijd geïnvesteerd in het reinigen van een industrieel filtersysteem. Dit begrijpend, richt JOA zich op de ontwikkeling van systemen die schoon blijven, die de operationele kosten verlagen en de gezondheid en veiligheid van de operator vergroten.

Onderhoud door de operator

Wanneer JOA een systeem implementeert, bieden wij alle informatie die nodig is voor een effectieve werking van het systeem. Dit omvat bedieningshandleidingen, training van operators, gedetailleerde instructies voor het uitvoeren van preventief onderhoud om defecten aan onderdelen en het optreden van stilstand te voorkomen. Dit alles wordt zorgvuldig doorgegeven aan de operators van de klant.

Gepland onderhoud

Gewoonlijk uitgevoerd tijdens een productiestop, tijdens gepland onderhoud, kan JOA aanwezig zijn om het on-site team te helpen, met updates en assistentie zoals het certificeren van brandblussystemen en vlotterkleppen, on-site ondersteuning en om ervoor te zorgen dat de prestatie van het systeem goed blijft.

Het bouwen van een industrieel stoffiltersysteem, inclusief alle bijbehorende componenten, wordt in Nederland uitgevoerd om de kwaliteit ervan te waarborgen. Ten slotte vindt de inbedrijfstelling plaats door ervaren projectleiders die ter plekke onvoorziene uitdagingen kunnen oplossen.

Toekomstige innovaties

We streven ernaar industriële ontstoffingsfilters te creëren die de meest relevante en effectieve oplossing voor onze klanten levert. Hiervoor investeren we veel tijd en energie in innovatie en R&D. Een van onze laatste gepatenteerde innovaties is de ontwikkeling in Akoestische Agglomeratie en Akoustische Cleaning in Place (CiP).

Akoestische Agglomeratie

Het reinigen van geagglomereerde deeltjes kan kostbaar en tijdrovend zijn en leiden tot inefficiënte productielijnen. Akoestische Agglomeratie Technologie wordt toegepast om een gezonde werkomgeving te creëren door de efficiëntie van de UFP-verwijdering van (bestaande) elektrostatische stofvangers, demisters, stoffilters en luchtretourunits te verhogen. Deze technologie is geschikt voor de behandeling van zowel ultrafijne vaste deeltjes als vloeibare aerosols in afvoerlucht.

Akoestische reiniging ter plaatse

Het realiseren van een gezonde industriële werkomgeving en het voorkomen van over-extractie van waardevolle producten en kruisbesmetting zijn van vitaal belang voor uw processen. Door gebruik te maken van hoogfrequente geluidsgolven, verzamelen fijne deeltjes in de lucht zich en vormen zich tot grotere agglomeraties. Hierdoor wordt de efficiëntie van het traditionele stoffilter aanzienlijk verbeterd.

Lees hier meer over Akoestische Cleaning in Place.