De markt voor industriële luchtfiltratie is aanzienlijk groot en heeft een waarde die in de miljarden euro’s loopt. Elke grootschalige fabrikant moet omgaan met de uitdagingen van stof of damp, aerosolen, geuren of ultrafijne deeltjes (UFP’s).

Stof- en dampafzuiging: een van de vele overwegingen

Niettemin bestaat er een potentieel voor luchtfiltratie om enigszins over het hoofd te worden gezien. De kans hierop wordt vergroot wanneer we rekening houden met fabrikanten die nieuwe activiteiten opzetten op greenfield-sites.

Simpel gezegd, er zijn zoveel dingen voor fabrikanten om te overwegen in dergelijke omstandigheden, dat luchtfiltratie misschien niet top of mind is. Ze zijn immers slechts een van de vele dingen waarmee rekening moet worden gehouden.

Standaard industriële luchtoplossingen – hoe snel en vies zijn ze?

Geconfronteerd met een dergelijk scenario kan het aantrekkelijk lijken om te kiezen voor de snelste en schijnbaar goedkoopste optie; het gestandaardiseerde filtratiesysteem.

We leven in een wereld die overtuigd is geraakt van de voordelen van standaardisatie. Onze meubels komen vaak in platte verpakking, onze voertuigen en huishoudelijke goederen rollen regelmatig van de productielijnen, we dragen kleding geproduceerd door dezelfde merken en eten fastfood bereid op vaste menu’s.

Gestandaardiseerde filtratiesystemen: de voordelen

En waarom ook niet? Het standaardiseren van dingen lijkt immers op het eerste gezicht aanzienlijke voordelen te bieden. Deze omvatten:

- Relatief lage kapitaaluitgaven

- Snelheid van beschikbaarheid

- Kennisoverdracht tussen industrieën

- Bewezen betrouwbaarheid

Om op deze punten uit te weiden, het feit dat de OEM van een gestandaardiseerd systeem slechts één systeem hoeft te ontwikkelen en het vervolgens massaal hoeft te produceren, zorgt voor de kostenefficiëntie – althans vanuit het perspectief van de initiële investering.

Dezelfde grootschalige productie zorgt voor de beschikbaarheid van het systeem – en trouwens ook van de bijbehorende reserveonderdelen. Standaardsystemen worden namelijk vaak in serie geproduceerd voor voorraad en kunnen vrijwel direct op bestelling worden geleverd en geïnstalleerd.

Daarnaast zorgt het gebruik van hetzelfde systeem in meerdere sectoren ervoor dat elke sector kan profiteren van relevante lessen die in andere sectoren zijn geleerd.

Uiteindelijk is het resultaat hiervan dat fabrikanten snel toegang hebben tot een oplossing die zijn effectiviteit in gebruik al heeft aangetoond; iets wat bewezen is.

Probleem opgelost. Of toch niet?

Standaard industriële luchtoplossingen: de nadelen

Het is de moeite waard om de vraag te stellen of er ook een keerzijde is aan standaardsystemen.

Om te beginnen zijn de meeste serieproducenten meestal grotere, beursgenoteerde bedrijven met een focus op het maximaliseren van het aandeelhoudersrendement en mogelijk niet op klantenzorg.

Bovendien loopt een dergelijke toewijding aan één systeem het risico dat de expertise wordt beperkt, wat de opties voor de klant verder kan verminderen.

Daarnaast is een standaardsysteem zelf minder flexibel en kan het niet gemakkelijk worden aangepast als zich een vereiste voordoet.

Dus, is er een betere manier? Laten we eens kijken naar de andere kant van het spectrum: het creëren van een systeem dat volledig is afgestemd op de industriële omgeving waarin het zal werken.

Verhoging van de standaard van luchtfiltratie: oplossingen op maat

Waarom is een niet-standaard industriële luchtoplossing beter? Om te beginnen is elke site uniek. Hieruit volgt logischerwijs dat een unieke site, met een eigen specifiek productieproces, unieke eisen stelt.

Wetgeving die per land of regio verschilt, is slechts één voorbeeld van hoe specifiek de vereisten kunnen zijn voor verschillende locaties.

In dat geval kan de toepassing van een standaardsysteem eenvoudigweg niet aan al deze verschillende vereisten voldoen – het kan effectief slechts een deel van de taak uitvoeren. Het resultaat kan niet anders zijn dan een systeem dat suboptimaal presteert.

Optimale efficiëntie installeren

Een systeem dat is afgestemd op de specifieke kenmerken van zijn omgeving kan een grotere efficiëntie bieden.

Het is bijvoorbeeld niet ongebruikelijk met een standaardsysteem dat niet geschikt is voor de specifieke kenmerken van de locatie, om overafzuiging tegen te komen – wat betekent dat, hoewel uw werkplek schoon kan zijn, uw waardevolle product wordt afgezogen naar uw stofafscheider, wat extra energieverbruik en grondstofkosten genereert.

Hetzelfde geldt voor onderafzuiging, waarbij leidingen verstopt raken door het gebruik van een niet-optimaal systeem, wat leidt tot stilstand, extra onderhoud en stofexplosiegevaar.

Een dergelijk systeem vereist ook minder snel ongeplande onderhouds- en reparatiewerkzaamheden, omdat het niet onder zodanige druk staat om te presteren zoals vereist.

Bovendien vermindert een effectievere stofbehandeling de explosiezonering en verlaagt bijgevolg de verzekeringspremies.

Het creëren van een gezonde werkomgeving

Nog belangrijker is dat een op maat gemaakte industriële luchtoplossing die in overeenstemming is met de vereisten van zijn omgeving, een gezondere, schonere werkomgeving voor werknemers biedt. De resultaten hiervan zijn meervoudig; bijvoorbeeld gelukkigere, productievere werknemers, die minder snel verlof nodig hebben wegens ziekte.

De voordelen van filtratie op maat

Samenvattend zijn de voordelen van een aangepaste oplossing als volgt:

- Elke site is anders

- Er is minder energie nodig om een systeem met de juiste afmetingen te bedienen

- Er wordt minder energie verspild

- Minder downtime = meer winstgevendheid

- Betere arbeidsomstandigheden = verhoogde productiviteit

- Verlaagde explosiezonering = lagere verzekeringspremies

Hoe optimale filtratie te bereiken

Gezien alle bovenstaande punten, wat is dan de beste manier om een geschikte oplossing te vinden die u in staat stelt om de uitdagingen van industriële luchtfiltratie op de meest geschikte manier voor uw bedrijf aan te pakken?

JOA is al meer dan 22 jaar gespecialiseerd in het ontwerpen en installeren van industriële luchtfiltratiesystemen, gebaseerd op luchttechnische modellering.

Een geïntegreerde aanpak voor de beste resultaten

De aanpak van JOA ligt niet in het eenvoudig leveren van een standaardproduct. Het is ons doel om te dienen als consultants, ingenieurs en fabrikant van industriële filtratiesystemen. Een geïntegreerde aanpak voor het bereiken van de best mogelijke oplossing – first time right. Dat wil zeggen, een systeem dat het volgende biedt:

- Stabiele prestaties binnen de relevante parameters

- Efficiënt energieverbruik

- Lage onderhoudsvraag

- Lage blootstelling van de operator aan emissies in de interne en externe omgeving

- Compliant en toekomstbestendig voor aanvullende wijzigingen in wetgeving

Bewezen proces

Om dit te garanderen, volgt JOA een bewezen proces met meerdere stappen:

- Advies

- Modellering

- Engineering

- Realisatie

- Service

Specialisten op locatie

Onze specialisten gaan eerst ter plaatse. Tijdens dit zullen ze een reeks metingen uitvoeren om de parameters vast te stellen die nodig zijn om de perfecte oplossing voor de specifieke kenmerken van de situatie te creëren.

Deze metingen zijn talrijk, maar omvatten een beoordeling van bestaande stof- en/of dampafzuiging. Ze zullen ook de emissiepunten van de locatie en de concentratie vaststellen (parts per million (PPM) voor dampen en concentratie in milligram per m3 voor stof).

Met behulp van een breed scala aan gespecialiseerde hulpmiddelen zullen ze rekening houden met stroompatronen, drukken en vluchtige organische stoffen (VOS).

Zij zullen ook overleg plegen met de exploitanten, bijvoorbeeld om het volgende vast te stellen:

- Toegang tot meetgaten (bijv. via ladder/lift)

- Uitrustingsspecificaties (scrubbers/ventilatoren)

- Grondstofspecificaties, zoals dichtheden en explosies kritische parameters (Kst, Pmax-waarden)

Het resultaat zal het mogelijk maken om op elk punt van emissie de benodigde capaciteit voor een optimale afzuiging vast te stellen. Dit stelt hen in staat om naar de volgende stap te gaan in het creëren van een luchtfiltratiesysteem dat geschikt is voor uw vereisten.

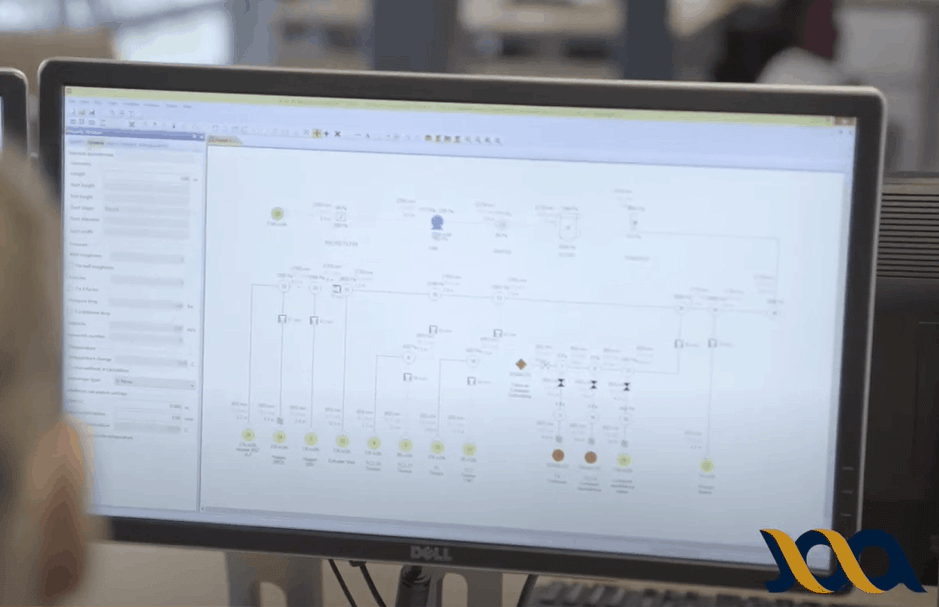

Ontwerp & modellering van een passende oplossing

Om een systeem te ontwerpen dat perfect uitgebalanceerd is en is afgestemd op de specifieke kenmerken van de locatie en werking, zullen we onze luchttechnische modelleringssoftware gebruiken – een cruciaal en uniek element in het ontwerp en de productie van een op maat gemaakt filtersysteem, omdat het een volledig begrip van de huidige situatie en voorspelling mogelijk maakt van toekomstige stromen.

De software informeert een breed scala aan ontwerpfactoren. Dit omvat bijvoorbeeld de overdrukbeveiliging voor de reactoren in het ontstoffingssysteem en het minimale vervuilingsontwerp van de reactorextractieverbinding. Het omvat ook conceptuele kapontwerpen en isometrische ontwerpen.

In fact, the sheer amount of things the process does take into account is a robust indicator of just how many variables there are and how important customization is to the development of an effective, efficient system.

Op basis van de bevindingen van de modelleringssoftware zijn we in staat om nauwkeurige voorspellingen te doen over essentiële factoren zoals het rendement op investering (ROI) en de prestaties van een op maat gemaakte industriële luchtoplossing. Op basis hiervan is effectiviteit gegarandeerd.

Extra toepassingsgebied

Tegelijkertijd kan, indien nodig, de effectiviteit van de kap bij reactorvaten worden bepaald.

Dit brengt een aantal voordelen met zich mee. Ten eerste geeft het inzicht in het gedrag van fijnstof en maakt het voorspelling van toekomstige uitkomsten mogelijk.

Dit biedt een eerste keer juiste aanpak, waardoor het niet nodig is om het systeem na inbedrijfstelling te optimaliseren , waardoor de efficiëntie opnieuw toeneemt.

De voordelen voor u aantonen

Hierna ontvangt u een rapport met de hoogtepunten van het site-onderzoek en een lijst met extractiepunten. U ontvangt ook GCM-modellen en conceptuele tekeningen.

Face-to-face presentatie van filtratie-eisen

Na de beoordeling kunnen we u aanbevelingen doen over de stappen die u kunt nemen om de effectiviteit van uw extractiesysteem te verbeteren.

De informatie die wordt verstrekt tijdens consultancy en luchttechnische scenariomodellering maakt de weg vrij voor de ontwikkeling van de optimale industriële luchtoplossing voor de site.

Dit alles is belangrijk en niet alleen omdat het een cruciale stap is in het opzetten van een filtratiesysteem op maat van uw activiteiten. Het is ook het middel waarmee het benodigde budget kan worden vastgesteld, zodat er geen verborgen verrassingen voor u in petto zijn.

Casestudy: kunststoffabriek

Een demonstratie van hoe een op maat gemaakt filtratiesysteem een bedrijf heeft geholpen om de effectiviteit en efficiëntie te verbeteren, is te zien in het voorbeeld van een grote chemische fabriek in Nederland.

Het compactorsysteem van het bedrijf was al enige tijd niet meer bijgewerkt en dit leidde tot een aantal uitdagingen. Een eerdere studie had aangetoond dat de filterzakken die het bedrijf gebruikte, hoewel ze lage aankoopkosten boden, niet de optimale keuze voor de klus waren.

Dit resulteerde op de lange termijn in een aantal problemen, als volgt:

- Fijn stof werd niet goed opgevangen

- Opbouw van een grote filterkoek die niet kon worden gelost door de filterpuls (regelmatig leidend tot ongeplande stops)

- Hoge drukval over de filters (+3800 Pa) leidt tot lage afzuigcapaciteit

Het bedrijf meldde onlangs dat ze veel lawaai ondervonden van de blow-off van de verdichter. Het lawaai was zo groot dat er klachten waren in de buurt. We konden aantonen dat het geluid te wijten was aan de ophoping, gedurende een aantal jaren, van fijn stof als gevolg van onjuist filtergebruik.

Het stof had de poriën van de demper vervuild waardoor het niet meer functioneerde. We konden adviseren om de filters te vervangen voor mensen met een PTFE-membraan – met indrukwekkende resultaten – en om de demper te vervangen.

We hebben feedback gekregen van de chemische site dat het geluidsniveau van het filtratiesysteem nu erg laag is. Het geluid is zelfs zo verminderd dat medewerkers hebben nagevraagd of het systeem is uitgeschakeld. Zowel het bedrijf – als de omwonenden – zijn zeer tevreden met de resultaten.

Deze case toont duidelijk het belang aan van het gebruik van de juiste, geschikte filters voor de betreffende operatie.

Oplossingen op maat: verder gaan dan de snelle oplossing

Kortom, een gestandaardiseerd systeem kan onmiddellijk aantrekkelijk zijn, vooral voor fabrikanten die op zoek zijn naar een snelle oplossing. Het is redelijk om te zeggen dat een standaardsysteem relatieve effectiviteit kan bieden en bepaalde voordelen met zich meebrengt, waaronder lagere kosten van initiële investering.

Er zijn dan misschien scenario’s waarin de keuze voor een dergelijk systeem gerechtvaardigd is. Dit kan bijvoorbeeld het gevolg zijn van versoepelde emissievoorschriften, of in het zeldzame geval dat er geen verplichting is om een veilige en gezonde werkplek voor personeel te bieden of wanneer een concurrentievoordeel niet nodig is.

In de overgrote meerderheid van de gevallen, en zeker in het licht van de langetermijnvereisten, zal een op maat gemaakte industriële luchtoplossing echter altijd beter presteren dan een standaard filteroplossing als het gaat om efficiënte afzuiging met een uitgebalanceerd systeem dat minder onderhoud, minder stops en geen overafzuiging biedt.

Dit wil niet zeggen dat er geen plaats is voor enige standaardisatie van bewezen technologie. Op basis van luchttechnische modellering is het zelfs mogelijk om standaardfilters, afzuigkappen en andere apparatuur toe te passen op een oplossing op maat.

Een combinatie van gestandaardiseerde beproefde filters, afzuigkappen en andere apparatuur op basis van luchttechnische modellering kan worden gemaakt na een consultancystudie door JOA – inclusief site survey, gegevensverzameling en metingen. wat resulteert in een volledig begrip van de gebreken van een site, verbeterpunten, wat leidt tot nieuwe en bijgewerkte systemen.

Kapitaaluitgaven versus operationele kosten

Het is opvallend hoeveel van de voordelen van een maatwerkoplossing betrekking hebben op ofwel lagere kosten ofwel hogere productiviteit. Op deze manier bekeken, wordt de gepercipieerde kostenefficiëntie van het standaardsysteem in twijfel getrokken. Het in serie geproduceerde systeem zal vrijwel zeker een beter tarief van kapitaaluitgaven bieden. Gezien de superieure operationele kosten die worden geboden door een systeem dat is afgestemd op de specifieke vereisten van een bedrijf, biedt een professioneel geproduceerd, niet-standaard systeem echter een betere kostenefficiëntie gedurende de totale levensduur van het product.

Meer informatie over het verminderen van explosiezonering.

We hebben berekend dat, zelfs rekening houdend met de toename van kapitaaluitgaven die gepaard gaan met het creëren van een op maat gemaakte oplossing, een financieel break-even punt kan worden verwacht binnen slechts 3-5 jaar.

Kortom, de voordelen van een maatwerkoplossing zijn zo groot dat er, met voldoende aandacht, weinig reden lijkt om niet voor deze optie te kiezen.

Neem vandaag nog contact op met JOA om meer te weten te komen over hoe een oplossing op maat uw bedrijf kan helpen.